ਫਾਈਬਰ ਲੇਜ਼ਰ ਕੱਟਣ ਵਾਲੀ ਮਸ਼ੀਨ ਦੀ ਕੱਟਣ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਾਲੇ ਕਾਰਕ

1. ਕੱਟਣਾ ਉਚਾਈ

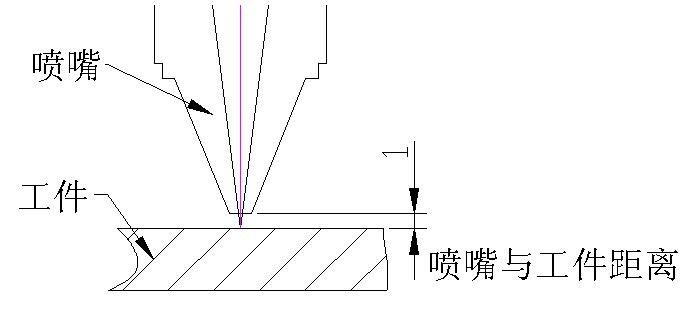

ਜਿਵੇਂ ਕਿ ਹੇਠਾਂ ਦਿੱਤੇ ਚਿੱਤਰ ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ, ਜੇਕਰ ਨੋਜ਼ਲ ਅਤੇ ਵਰਕਪੀਸ ਵਿਚਕਾਰ ਦੂਰੀ ਬਹੁਤ ਘੱਟ ਹੈ, ਤਾਂ ਇਹ ਪਲੇਟ ਅਤੇ ਨੋਜ਼ਲ ਦੇ ਟਕਰਾਅ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ;ਜੇਕਰ ਦੂਰੀ ਬਹੁਤ ਲੰਬੀ ਹੈ, ਤਾਂ ਇਹ ਗੈਸ ਫੈਲਣ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਕੱਟਣ ਵਾਲੇ ਤਲ 'ਤੇ ਹੋਰ ਰਹਿੰਦ-ਖੂੰਹਦ ਪੈਦਾ ਹੋ ਸਕਦੀ ਹੈ।

ਨੋਜ਼ਲ ਅਤੇ ਵਰਕਪੀਸ ਵਿਚਕਾਰ ਦੂਰੀ "ਟੈਕਨਾਲੋਜੀ" ਇੰਟਰਫੇਸ 'ਤੇ ਸੈੱਟ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਅਤੇ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਦੂਰੀ 0.5-1.5mm ਦੇ ਵਿਚਕਾਰ ਹੈ।

2. ਕੱਟਣ ਦੀ ਗਤੀ

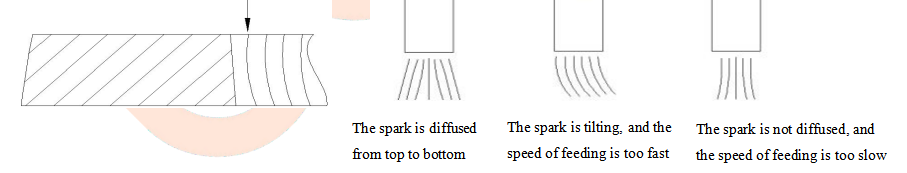

ਕੱਟਣ ਵਾਲੀ ਚੰਗਿਆੜੀ ਤੋਂ ਭੋਜਨ ਦੀ ਗਤੀ ਦਾ ਨਿਰਣਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।ਸਧਾਰਣ ਕੱਟਣ ਦੀ ਸਥਿਤੀ ਵਿੱਚ, ਚੰਗਿਆੜੀ ਉੱਪਰ ਤੋਂ ਹੇਠਾਂ ਤੱਕ ਫੈਲ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਜਦੋਂ ਚੰਗਿਆੜੀ ਝੁਕ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਖਾਣ ਦੀ ਗਤੀ ਬਹੁਤ ਤੇਜ਼ ਹੁੰਦੀ ਹੈ;ਜੇ ਚੰਗਿਆੜੀ ਫੈਲੀ ਨਹੀਂ ਹੈ ਪਰ ਸੰਘਣੀ ਹੈ, ਤਾਂ ਭੋਜਨ ਦੀ ਗਤੀ ਬਹੁਤ ਹੌਲੀ ਹੈ।ਹੇਠਲਾ ਚਿੱਤਰ ਢੁਕਵੀਂ ਕੱਟਣ ਦੀ ਗਤੀ ਦਿਖਾਉਂਦਾ ਹੈ, ਕੱਟਣ ਵਾਲੀ ਸਤਹ ਇੱਕ ਨਿਰਵਿਘਨ ਲਾਈਨ ਦਿਖਾਉਂਦਾ ਹੈ, ਅਤੇ ਹੇਠਲੇ ਹਿੱਸੇ ਤੋਂ ਕੋਈ ਸਲੈਗ ਨਹੀਂ ਆਉਂਦਾ ਹੈ।

ਕੱਟਣ ਦੀ ਮਾੜੀ ਗੁਣਵੱਤਾ ਦੇ ਮਾਮਲੇ ਵਿੱਚ, ਪਹਿਲਾਂ ਇੱਕ ਆਮ ਨਿਰੀਖਣ ਕਰਨ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਜਿਸ ਦੀ ਸਮੱਗਰੀ ਅਤੇ ਕ੍ਰਮ ਹੇਠ ਲਿਖੇ ਅਨੁਸਾਰ ਹਨ:

1) ਕੱਟਣ ਦੀ ਉਚਾਈ (ਇਹ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਕਿ ਅਸਲ ਕੱਟਣ ਦੀ ਉਚਾਈ 0.5 ਅਤੇ 1.5mm ਦੇ ਵਿਚਕਾਰ ਹੋਵੇ): ਜੇਕਰ ਅਸਲ ਕੱਟਣ ਦੀ ਉਚਾਈ ਸਹੀ ਨਹੀਂ ਹੈ, ਤਾਂ ਕੈਲੀਬ੍ਰੇਸ਼ਨ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ।

2) ਨੋਜ਼ਲ: ਇਹ ਦੇਖਣ ਲਈ ਕਿ ਕੀ ਇਹ ਸਹੀ ਢੰਗ ਨਾਲ ਵਰਤੀ ਗਈ ਹੈ, ਨੋਜ਼ਲ ਦੀ ਕਿਸਮ ਅਤੇ ਆਕਾਰ ਦੀ ਜਾਂਚ ਕਰੋ।ਜੇ ਇਹ ਸਹੀ ਹੈ, ਤਾਂ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਨੋਜ਼ਲ ਖਰਾਬ ਹੈ, ਅਤੇ ਗੋਲਤਾ ਆਮ ਹੈ।

3) 1.0 ਦੇ ਵਿਆਸ ਵਾਲੇ ਨੋਜ਼ਲ ਦੇ ਆਪਟੀਕਲ ਸੈਂਟਰ ਦੀ ਜਾਂਚ ਕਰਨ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਆਪਟੀਕਲ ਸੈਂਟਰ ਦਾ ਮੁਆਇਨਾ ਕਰਦੇ ਸਮੇਂ ਫੋਕਸ -1 ਤੋਂ 1 ਦੇ ਵਿਚਕਾਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।ਇਸ ਤਰ੍ਹਾਂ, ਛੋਟੇ ਰੋਸ਼ਨੀ ਬਿੰਦੂਆਂ ਨੂੰ ਆਸਾਨੀ ਨਾਲ ਦੇਖਿਆ ਜਾ ਸਕਦਾ ਹੈ।

4) ਸੁਰੱਖਿਆ ਲੈਂਜ਼: ਜਾਂਚ ਕਰੋ ਕਿ ਲੈਂਜ਼ ਸਾਫ਼ ਹੈ, ਅਤੇ ਪੁਸ਼ਟੀ ਕਰੋ ਕਿ ਲੈਂਜ਼ 'ਤੇ ਕੋਈ ਪਾਣੀ, ਕੋਈ ਤੇਲ ਅਤੇ ਕੋਈ ਸਲੈਗ ਨਹੀਂ ਹੈ।

ਕਦੇ-ਕਦਾਈਂ ਮੌਸਮ ਜਾਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਠੰਡੇ ਸਹਾਇਕ ਗੈਸ ਕਾਰਨ ਸੁਰੱਖਿਆ ਲੈਂਜ਼ ਧੁੰਦ ਵਿੱਚ ਪੈ ਸਕਦਾ ਹੈ।

5) ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਫੋਕਸ ਸਹੀ ਢੰਗ ਨਾਲ ਸੈੱਟ ਕੀਤਾ ਗਿਆ ਹੈ।

6) ਕੱਟਣ ਦੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਸੋਧੋ.

ਉਪਰੋਕਤ ਛੇ ਆਈਟਮਾਂ ਦੀ ਜਾਂਚ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਜੇਕਰ ਕੋਈ ਸਮੱਸਿਆ ਨਹੀਂ ਹੈ, ਤਾਂ ਵਰਤਾਰੇ ਦੇ ਅਨੁਸਾਰ ਮਾਪਦੰਡਾਂ ਨੂੰ ਸੋਧੋ।

| ਤਲ ਸਤਹ 'ਤੇ ਧਾਤ ਦੇ burrs ਨੂੰ ਹਟਾਉਣ ਲਈ ਮੁਸ਼ਕਲ ਹਨ. | ਕੱਟਣ ਦੀ ਗਤੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ ਹਵਾ ਦਾ ਦਬਾਅ ਬਹੁਤ ਘੱਟ ਹੈ ਗੈਸ ਸ਼ੁੱਧ ਨਹੀਂ ਹੈ ਫੋਕਸ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ | ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਘਟਾਓ, ਹਵਾ ਦਾ ਦਬਾਅ ਵਧਾਓ ਸ਼ੁੱਧ ਗੈਸ ਦੀ ਵਰਤੋਂ ਕਰੋ ਫੋਕਸ ਨੂੰ ਘੱਟ ਕਰੋ |

| ਬਰਰ ਸਿਰਫ ਇੱਕ ਪਾਸੇ ਹਨ. | ਕੋਐਕਸ਼ੀਅਲ ਲੇਜ਼ਰ ਸਹੀ ਨਹੀਂ ਹੈ। ਨੋਜ਼ਲ ਦੇ ਖੁੱਲਣ ਵਿੱਚ ਨੁਕਸ ਹਨ। | ਕੋਐਕਸ਼ੀਅਲ ਲੇਜ਼ਰ ਨੂੰ ਅਲਾਈਨ ਕਰੋ ਨੋਜ਼ਲ ਨੂੰ ਬਦਲੋ |

| ਸਮੱਗਰੀ ਉੱਪਰੋਂ ਡਿਸਚਾਰਜ ਕੀਤੀ ਜਾਂਦੀ ਹੈ. | ਪਾਵਰ ਬਹੁਤ ਘੱਟ ਹੈ ਕੱਟਣ ਦੀ ਗਤੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ | ਸ਼ਕਤੀ ਵਧਾਓ ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਘਟਾਓ |

| ਕੱਟਣ ਦੀ ਸਤਹ ਸਹੀ ਨਹੀਂ ਹੈ। | ਹਵਾ ਦਾ ਦਬਾਅ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ, ਨੋਜ਼ਲ ਖਰਾਬ ਹੈ। ਨੋਜ਼ਲ ਦਾ ਵਿਆਸ ਬਹੁਤ ਵੱਡਾ ਹੈ। | ਹਵਾ ਦੇ ਦਬਾਅ ਨੂੰ ਘਟਾਓ ਨੋਜ਼ਲ ਨੂੰ ਬਦਲੋ ਇੱਕ ਢੁਕਵੀਂ ਨੋਜ਼ਲ ਸਥਾਪਿਤ ਕਰੋ |

| ਸਟੇਨਲੈਸ ਸਟੀਲ: ਐਨ ਨਾਲ ਕੱਟਣਾ2ਉੱਚ ਦਬਾਅ. | ||

| ਨੁਕਸ | ਸੰਭਵ ਕਾਰਨ | ਹੱਲ |

| ਨਿਯਮਤ ਤੌਰ 'ਤੇ ਛੋਟੀਆਂ ਬੂੰਦਾਂ-ਵਰਗੇ ਬਰਰ ਪੈਦਾ ਹੁੰਦੇ ਹਨ | ਫੋਕਸ ਬਹੁਤ ਘੱਟ ਹੈ

ਕੱਟਣ ਦੀ ਗਤੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ | ਫੋਕਸ ਵਧਾਓ

ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਘਟਾਓ |

| ਅਨਿਯਮਿਤ ਲੰਬੇ filamentous burrs ਦੋਨੋ ਪਾਸੇ 'ਤੇ ਪੈਦਾ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਵੱਡੀ ਪਲੇਟ discolors ਦੀ ਸਤਹ. | ਕੱਟਣ ਦੀ ਗਤੀ ਬਹੁਤ ਘੱਟ ਹੈ ਫੋਕਸ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ ਹਵਾ ਦਾ ਦਬਾਅ ਬਹੁਤ ਘੱਟ ਹੈ

ਸਮੱਗਰੀ ਬਹੁਤ ਗਰਮ ਹੈ | ਕੱਟਣ ਦੀ ਗਤੀ ਵਧਾਓ ਫੋਕਸ ਨੂੰ ਘੱਟ ਕਰੋ ਹਵਾ ਦਾ ਦਬਾਅ ਵਧਾਓ

ਸਮੱਗਰੀ ਨੂੰ ਠੰਡਾ ਕਰੋ |

| ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰੇ 'ਤੇ ਅਨਿਯਮਿਤ ਲੰਬੇ ਬਰਰ ਪੈਦਾ ਹੁੰਦੇ ਹਨ। | ਕੋਐਕਸ਼ੀਅਲ ਲੇਜ਼ਰ ਸਹੀ ਨਹੀਂ ਹੈ। ਫੋਕਸ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ ਹਵਾ ਦਾ ਦਬਾਅ ਬਹੁਤ ਘੱਟ ਹੈ

ਕੱਟਣ ਦੀ ਗਤੀ ਬਹੁਤ ਘੱਟ ਹੈ | ਕੋਐਕਸ਼ੀਅਲ ਲੇਜ਼ਰ ਨੂੰ ਅਲਾਈਨ ਕਰੋ ਫੋਕਸ ਨੂੰ ਘੱਟ ਕਰੋ ਹਵਾ ਦਾ ਦਬਾਅ ਵਧਾਓ ਕੱਟਣ ਦੀ ਗਤੀ ਵਧਾਓ |

| ਕੱਟਣ ਵਾਲਾ ਕਿਨਾਰਾ ਪੀਲਾ ਹੋ ਜਾਂਦਾ ਹੈ | ਨਾਈਟ੍ਰੋਜਨ ਵਿੱਚ ਆਕਸੀਜਨ ਅਸ਼ੁੱਧੀਆਂ ਹੁੰਦੀਆਂ ਹਨ। | ਉੱਚ ਗੁਣਵੱਤਾ ਵਾਲੀ ਨਾਈਟ੍ਰੋਜਨ ਦੀ ਵਰਤੋਂ ਕਰੋ |

|

ਲਾਈਟ ਬੀਮ ਸ਼ੁਰੂ ਵਿੱਚ ਫੈਲੀ ਹੋਈ ਹੈ। | ਪ੍ਰਵੇਗ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ ਫੋਕਸ ਬਹੁਤ ਘੱਟ ਹੈ ਪਿਘਲੀ ਹੋਈ ਸਮੱਗਰੀ ਨਹੀਂ ਹੋ ਸਕਦੀ

ਡਿਸਚਾਰਜ | ਪ੍ਰਵੇਗ ਨੂੰ ਘਟਾਓ ਫੋਕਸ ਵਧਾਓ ਇੱਕ ਗੋਲ ਮੋਰੀ ਵਿੱਚੋਂ ਲੰਘੋ |

| ਕਰਫ ਮੋਟਾ ਹੈ | ਨੋਜ਼ਲ ਖਰਾਬ ਹੋ ਗਈ ਹੈ।ਲੈਂਸ ਗੰਦਾ ਹੈ | ਨੋਜ਼ਲ ਨੂੰ ਬਦਲੋ, ਲੈਂਸ ਨੂੰ ਸਾਫ਼ ਕਰੋ, ਅਤੇ ਜੇ ਲੋੜ ਹੋਵੇ ਤਾਂ ਇਸਨੂੰ ਬਦਲੋ। |

| ਸਮੱਗਰੀ ਨੂੰ ਉੱਪਰੋਂ ਡਿਸਚਾਰਜ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. | ਪਾਵਰ ਬਹੁਤ ਘੱਟ ਹੈ

ਕੱਟਣ ਦੀ ਗਤੀ ਬਹੁਤ ਤੇਜ਼ ਹੈ ਹਵਾ ਦਾ ਦਬਾਅ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ | ਸ਼ਕਤੀ ਵਧਾਓ ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਘਟਾਓ ਹਵਾ ਦੇ ਦਬਾਅ ਨੂੰ ਘਟਾਓ |

ਪੋਸਟ ਟਾਈਮ: ਮਾਰਚ-01-2021